Tehnologija proizvodnje bistrih voćnih sokova

Definicija voćnog soka

Proizvodnja voćnih sokova predstavlja veoma snažnu i perspektivnu industriju u svetskim razmerama. Prema podacima European Fruit Juice Association (AIJN) u Evropskoj Uniji se godišnje proizvede oko 11 500 miliona litara voćnog soka (www.aijn.org). Najveći proizvođači su Nemačka (sa godišnjom proizvodnjom 2 800 milijardi litara), Francuska (1 600), Velika Britanija (1 400) i Španija (1 300). Naša zemlja proizvodi godišnje oko 230 miliona litara voćnog soka (www.pks.rs), što na nas svrstava u ozbiljne proizvođače u regionu, s obzirom da Grčka proizvodi 187 miliona litara godišnje, Mađarska 127, Rumunija 111, Bugarska 106 miliona, Slovenija 40.

Postoji veliki broj različitih vrsta voćnih sokova. Oni se u osnovi mogu razlikovati u pogledu sirovina, sastava, kvaliteta, sadržaju voća i načina pakovanja. Prema sadržaju nerastvorljivih sastojaka (suspenzoida) voća mogu se podeliti u tri podkategorije: bistri, mutni i kašasti.

Bistri sok dobija se bistrenjem i filtriranjem voćnog soka sa rastvorljivim sastojcima. Bistri sok mora imati kristalnu bistrinu, bez pojave opalescencije ili stvaranja taloga. Ovo se postiže bistrenjem uz primenu dozvoljenih sredstava i filtriranjem da bi se u potpunosti uklonili svi sastojci koji sok čine mutnim. Kod bistrog voćnog soka od citrusa posle dužeg stajanja toleriše se pojava minimalnog taloga poreklom od voća. Bistri voćni sokovi učestvuju sa 47% u proizvodnji voćnih sokova u Srbiji (www.pks.rs).

Mutni voćni sok je proizvod dobijen delimičnim bistrenjem voćnog soka koji, pored soka iz ćelija voća sa rastvorljivim sastojcima, sadrži fino dispergovane koloidne čestice (npr. sokovi od agruma). Mutni voćni sok može imati minimalan talog poreklom od voća, koji nestaje pri blagom mešanju.

Pod kašastim voćnim sokom, podrazumeva se proizvod koji, pored soka iz ćelija voća s rastvorljivim sastojcima, sadrži nerastvorljive sastojke voća koji se mogu delimično taložiti.

Prema definiciji voćni sok je proizvod dobijen mehaničkom preradom voća, koji nije fermentisan ali je sposoban za fermentaciju. Voćni sok mora posedovati boju, ukus i aromu originalnog voća. Nije dozvoljeno da voćni sokovi sadrže industrijske aditive (konzervanse, sintetičke arome i sintetičke boje). Konzervišu se termičkom obradom (pasterizacijom).

.

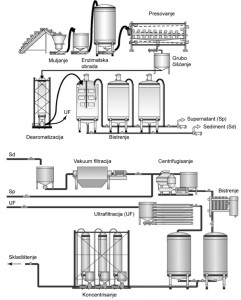

Tehnološka šema proizvodnje bistrog soka

Bistri sokovi se prave mehaničkim presovanjem voća direktno ili razblaživanjem koncentrisanih polu-poluproizvoda. Tehnologija proizvodnje bistrog soka obuhvata sledeće glavne operacije: prijem i pripremu sirovine, izdvajanje soka presovanjem, bistrenje, pasterizaciju i pakovanje (slika 1).

.

Izbor voća

Najvažnije sirovine u voćnim napicima, koje su dostupne putem međunarodne trgovine su agrumi, jabuke, kruške, dunje, koštičavo voće, grožđe i bobičasto voće. Svo kultivisano ili divlje voće se koristi za proizvodnju sokova. Neke od sirovina su pogodne za proizvodnju sokova bez korekcije (npr. jabuka, narandža) pošto su njihovi sokovi ukusni sami po sebi. S druge strane, sok od nekih drugih vrsta voća (npr. raznih vrsta ribizle) je ukusan jedino ako se pomeša sa šećernim sirupom.

Kvalitet voćnih napitaka, napravljenih bez aditiva, je u osnovi određen kvalitetom sirovina. Generalno, kiselkasto, sočno voće, sa visokim sadržajem šećera i prepoznatljivom aromom je pogodno za proizvodnju sokova.

Bistri sok se proizvodi od vrsta voća koje imaju u vodi rastvorljive bojene materije, odnosno od voća bogatog antocijanima i flavonoidima. Ovi pigmenti se nalaze rastvoreni u ćelijskom soku i omogućavaju da se dobije intenzivno obojen sok i posle bistrenja i filtriranja.

U odabiranju sirovine, pored izbora vrste i sorte, veoma je važno da se za proizvodnju soka odaberu plodovi dovoljno zreli i zdravi. Zrelost voća je od ključne važnosti, jer optimalno zrelo voće poseduje idealan odnos šećera i kiselina i najkorisnije komponente ukusa i mirisa. Nedovoljno zreli, a pogotovu zeleni plodovi imaju manje šećera a više skroba, pa se dobije i manje soka i lošiji kvalitet. S druge strane, prezrelo voće može izgubiti svoje kisele komponente (npr. vitamin C), agense boje i konzumacionu vrednost. Ako su plodovi prezreli otežano je i presovanje jer se teško izdvaja sok. Pored toga jedan deo nerastvorljivih supstanci kao kaša prelaze u tečni deo zajedno sa sokom čime je otežana i sledeća operacija centrifugiranja zbog povećane količine taloga.

Pri izboru sirovine namenjene proizvodnji bistrog soka značajno je voditi računa da to budu vrste i sorte koje imaju dobar prinos izdvojenog tečnog dela. Samo sa sirovinom koja daje veliki procenat soka, može da se ostvari rentabilna proizvodnja.

Pogodne vrste voća za proizvodnju bistrog soka su: višnja, grožđe, jabuka, dunja, borovnica, crna ribizla, kupina, malina i dr.

Berba

Samo ako je berba adekvatno organizovana i obavljena može se dobiti vrhunski kvalitet voća. Vreme i način berbe zavise pre svega od voćne vrste i namene plodova.

Da bi se dobio kvalitetan sok, bez obzira na vrstu, neophodno je da voće bude dobro zrelo i zdravo. Stepen zrelosti direktno utiče na sadržaj suve materije, aromatičnih i drugih sastojaka u voću značajnih za senzorna svojstva kao i količinu dobijenog soka.

Voće ne sme dugo da se transportuje i čuva u lošim uslovima. Fabrika mora da ima sirovinsku bazu u što bližoj okolini, tako da bez teškoća može da se uspostavi bliska stručna saradnja sa proizvođačem. Ako se uporedo sa potrebnom količinom ne vodi računa i o kvalitetu voća, i ako se uzajamnim obavezama ne uspostavi odgovornost i proizvođača sirovina i prerađivača neće moći da se obezbedi sigurna i kvalitetna proizvodnja voća, a time i osnovni uslov za kvalitetnu i ekonomičnu proizvodnju soka. Vreme berbe zavisi i od uslova čuvanja koji stoje na raspolaganju (Gvozdenović, Vračar, & Tepić, 2006).

Voće odgovarajućeg kvaliteta može se brati ručno ili mehanizovano, zavisno od dostupne opreme. Ručno branje se češće koristi u zemljama gde je dostupna jeftina radna snaga i gde se upravlja voćnjacima na malim površinama. U razvijenim zemljama praktikuje se mehanizovano branje. Voće se do fabrike transportuje u vrećama ili gajbama.

.

Prijem sirovine

Prijem voća u krug fabrike je tehnološka operacija kojom započinje prerada voća do soka. Prijem podrazumeva registraciju prispelih količina, koristeći tehnička rešenja u fabrici (najčešće kolske vage) i senzornu kontrolu sirovine, počev od registracije sorte, boje, ukusa, mirisa pa do utvrđivanja prisustva mehaničkih nečistoća, zdravstvenog stanja i zrelosti.

Laboratorija uzima uzorak voća da bi se odredila kiselost, stepen Brix-a i prinos soka. Na osnovu dobijenih laboratorijskih rezultata određuje se koje će se zapremljene količine voća mešati u cilju dobijanja ujednačenog kvaliteta proizvoda.

Za proizvodnju voćnih sokova dozvoljena je upotreba samo onih sirovina koje zadovoljavaju sledeće kriterijume:

• poseduju odgovarajuću zrelost i ukus,

• nemaju znakove truljenja, i

• ne sadrže strane primese, patogene mikroorganizme i produkte njihovog metabolizma.

Pored toga, sirovine moraju da odgovaraju važećim propisima i standardima (Pravilnik o tehničkim uslovima za voće za indutrijsku preradu, Službeni glasnik RS 36/09). Takođe, mora se proveriti i saglasnost sa zahtevima vezanim za pesticide i teške metale (Pravilnik o količinama pesticida, metala i metaloida i drugih otrovnih supstancija, hemioterapeutika, anabolika i drugih supstancija koje se mogu nalaziti u namirnicama, Službeni list SRJ 5/92, 11/92, 32/2002). Proizvođač voća je dužan da dostavi i dokument o primenjenim sredstvima za zaštitu voća kako bi se moglo utvrditi da li je prošla karenca primenjenih sredstava.

Priprema sirovine

Priprema sirovine za proizvodnju bistrog soka obuhvata: pranje, inspekciju i sitnjenje plodova i specifična je za svaku vrstu voća.

Pranje

Cilj ove faze je da se uklone sve vrste kontaminacije sa površine voća, tj. da se poveća fizička, hemijska i mikrobiološka čistoća. Pranje se može izvesti u dva koraka: grubo i fino. Voće se grubo pere se u prijemnim bazenima uz barbotiranje. U ovoj prvoj fazi otklanja se fizička i hemijska površinska kontaminacija, pošto su supstance koje kontaminiraju voće rastvorljive u vodi ili se njihove adhezivne karakteristike smanjuju u vodenom rastvoru. Fino pranje obično podrazumeva ispiranje voća pomoću tuševa kako bi se sa površine voća odstranile materije zaostale posle pranja. Ako plodovi nisu mnogo zaprljani dovoljno je samo fino pranje pomoću tuševa.

Izbor uređaja za pranje zavisi od vrste voća. Koštičavo, jagodasto i bobičasto voće najčešće se pere vodom tuširanjem pod malim pritiskom kako se plodovi ne bi oštetili. Za pranje jabučastog voća se koriste uređaji sa mešalicom ili barbotiranjem vode.

Voće se mora dobro oprati jer je površina voća kontaminirana mikroorganizmima, mehaničkim nečistoćama (pesak, zemlja) i ostacima sredstava za zaštitu. Na površini voća može se nalaziti 105-109 mikroorganizama po gramu (Sandhu & Minhas, 2006). Čak i sa dobrim pranjem broj mikroorganizama može se smanjiti svega 3 do 5 puta. Pranje ima značajan uticaj na efikasnost kasnije termičke obrade, jer smanjuje inicijalni broj mikroorganizama.

Efekat pranja zavisi u prvom redu od uslova pranja (pritisak, količina vode, vreme) i od vrste voća. Lakše i efikasnije se peru plodovi sa glatkom površinom, bez udubljenja. Efikasnost pranja se može povećati pojačanim protokom vode korišćenjem mlaza, barbotiranjem i korišćenjem mehaničkih sredstava. Usled protoka vode, blizak kontakt između površine delova voća povećava efikasnost pranja, ali potencijalno dovodi i do oštećenja voća. Stoga se pri izboru opreme za pranje uvek mora voditi računa i o teksturi sirovina.

U slučaju voća prekrivenog slojem voska ili sa masnom korom, primenjuje se topla voda temperature od 50-60oC (Hui, 2006). Pranje toplom vodom ili dugotrajno držanje voća u vodi prilikom pranja mogu dovesti do značajnog gubitka bitnih voćnih komponenti. Pranje može da bude obezbeđeno istovremeno sa vodenim transportom, ali se zbog uštede vode ovaj metod sve manje primenjuje.

Ispravnost postupka pranja kod svake grupe voća mora biti potvrđena relevantnim metodama i pregledima. Svaka šarža se može označiti radi mogućnosti kasnije identifikacije i praćenja.

Inspekcija

Ova faza koja obično sledi nakon pranja, ima za cilj da izdvoji one plodove ili delove plodova koji nisu pogodni da se nađu u procesu dalje obrade. To mogu biti strane supstance, delovi stabljike i lišća ili plesnivo, kvarljivo voće. Inspekcija se sprovodi ručno i zahteva posebnu pažnju pa se za ovaj posao moraju obezbediti neophodni uslovi (npr. odgovarajuće osvetljenje i praivlno postavljeni kontejneri za odlaganje otpadaka). Inspekcijske površine bi trebalo da budu takve da je na njima moguće okretati voće, što omogućuje radnicima da posmatraju celokupnu površinu voća. Ovaj zahtjev ispunjavaju roler i trakasti transporteri. U cilju postizanja veće efikasnosti mora se podesiti optimalna brzina kretanja trake i broj voćnih plodova na njoj. Inspekciju treba obaviti pre i posle pranja.

Sitnjenje

Sitnjenje može znatno uticati na randman proizvodnje soka. Cilj ove faze je iseći voće i time povećati njegovu specifičnu površinu čime se omogućava lakše izdvajanje soka. Međutim, ovo može dovesti do enzimatskih reakcija i do oksidacije korisnih komponenti pa voće mora biti obrađeno odmah nakon sečenja. Radi sprečavanja oksidacije sirovine mogu se primeniti antioksidansi (L-askorbinska kiselina).

Jabučasto voće se usitnjava na mlinu čekićaru, jagodasto i bobičasto voće u zupčastoj muljači ili rupičastom mlinu, a grožđe na muljači (mlin za valjcima).

Ako je ova faza pravilno urađena, voće je usitnjeno u milimetarski sitne, nepravilno oblikovane, homogene komadiće skoro identične veličine koji pod pritiskom teže da formiraju kanaliće za istiskivanje tečnosti. Međutim, ako je voće iseckano u veoma sitne komadiće širi se pod pritiskom i nema tendenciju formiranja kanalića (Horváth-Kerkai, 2006).

U slučaju da se kaša enzimatski obrađuje, partikule jabuke veličine 4-5 mm su idealne za optimalno dejstvo enzimskih preparata zbog dobrog kontakta enzim-supstrat (Brajanoski & Brajanoski, 2004).

Sitnjenjem se kidaju tkiva, pri čemu se oštećuju i neke ćelije, te tako započinje izdvajanje ćelijske tečnosti.

Primarni termički tretman

Osnovni cilj primarnog termičkog tretmana je sprečavanje nepoželjnih promena na usitnjenoj masi i postizanje bolje ekstrakcije bojenih i aromatičnih materija iz ćelija tkiva.

Voćna kaša se brzo zagreva na 85–90oC/5 min, a zatim isto tako brzo i hladi (Vukosavljević, 2008). Ova kratka izloženost visokoj temperaturi omogućava hidrolizu protopektina čime se omekšavaju ćelijski zidovi i povećava njihova propustljivost, i na taj način ubrzava difuzija supstanci rastvorljivih u vodi. Enzimi koji izazivaju potamnjivanje soka (pre svih polifenoloksidaza) se deaktiviraju, istiskuje se vazduh iz tkiva, a broj mikroorganizama se redukuje.

Za zagrevanje se uglavnom koriste cevasti izmenjivači toplote sa tri sekcije: sekcijom za zagrevanje na zadatu temperaturu, sekcijom za održavanje zadate temperature i sekcijom za hlađenje. Ovaj uređaj omogućuje ekonomično korišćenje toplote, jer se hladna kaša zagreva u protivstrujnom toku, već zagrejanom kašom iz treće sekcije čime se ova hladi. Na ovaj način se hladna kaša zagreje na 50 do 60oC, a zadata temperatura od 85 do 90oC se postiže dogrevanjem indirektnom parom. U zoni održavanja temperature kaša se zavisno od vrste voća zadržava 10 do 30 sekundi, a zatim se u zoni hlađenja ohladi na 45 do 50oC, optimalnu temperaturu za sledeću operaciju depektinizacije. Ohlađena voćna kaša se na depektinizaciju upućuje pumpom za guste mase.

U slučaju da izloženost visokoj temperaturi potraje predugo tkiva postaju suviše meka i oštećena, što otežava presovanje voća, a takođe se menja i njegov ukus.

Depektinizacija kaše

U sklopu pripreme za presovanje kaša se može i enzimski tretirati (depektinizacija), kako bi se postupak učinio lakšim i poboljšalo izdvajanje soka.

Depektinizacija je enzimatsko tretiranje voćne kaše sa ciljem da se razgradnjom pektinskih materija snizi viskozitet kaše i omogući lakše odvajanje soka. Pored pektina potrebno je razgraditi i molekule skroba i arabana, tako da u ovom procesu koriste i amilaze i arabanaze.

Za depektinizaciju kaše namenjene proizvodnji bistrog soka koriste se pektolitički preparati, u obliku praha ili ekstrakta, koji sadrže separacione enzime (pektinmetilestrazu, pektinliazu). Separacioni enzimi omogućuju optimalnu depolimerizaciju (razgradnja glukozidnih veza) i deesterifikaciju pektinskih materija voća i na taj način snižavaju viskozitet i lepljivost kaše, što kasnije olakšava presovanje, bistrenje i filtraciju dobijenog soka. Pektolitički preparati obično sadrže i enzime celulaze i hemicelulaze, da bi se razložio ćelijski zid i povećala propusna moć.

Optimalna količina pektolitičkog preparata zavisi od količine i kvaliteta pektinskih materija voća, od pH sredine, temperature itd. i određuje se laboratorijskom probom. U praksi se najčešće dozira od 0,01 do 0,04% pektolitičkog preparata (Vukosavljević, 2008).

Kako su enzimi u stvari molekuli sačinjeni od proteina, oni su osetljivi na toplotu i aktivni su jedino na određenim vrednostima pH. Ako temperaturni uslovi i pH vrednost nisu optimalni, potrebno je više vremena za uspešnu depektinizaciju ili je potrebna veća koncentracija enzima (Horváth-Kerkai, 2006). Optimalni uslovi za depektinizaciju su temperatura od 45 do 50°C, pH voćne kaše od 3,5 do 4,0, pravilno mešanje radi postizanja dobrog kontakta sistema enzim-supstrat i optimalna količina pektolitičkog preparata. Pod optimalnim uslovima depektinizacija traje 1-2 sata.

Tabela 1. Prinos soka sa i bez postupka depektinizacije kod raznih vrsta voća (Šulc i sar., 1976)

| Vrsta voća | Prinos soka u % | |

| Nedepektinizirana kaša | Depektinizirana kaša | |

| Jagoda | 76 – 7 | 79 – 83 |

| Malina | 75 – 78 | 80 – 84 |

| Kupina | 74 – 76 | 80 – 83 |

| Borovnica | 79 – 82 | 86 – 88 |

| Višnja | 74 – 76 | 80 – 82 |

| Grožđe | 78 – 80 | 83 – 86 |

| Jabuka | 60 – 68 | 72 – 76 |

| Cvekla | 56 – 58 | 68 – 70 |

Da bi se obezbedio kontinualan rad linije kaša se depektinizira u stanici za depektinizaciju koja se sastoji od tri suda. Kontinualan rad je obezbeđen na način što dok se prvi sud puni u drugom se kaša depektinizira a treći sud se istovremeno prazni, i tako u krug.

Trop koji nastaje nakon presovanja voća sa visokim sadržajem pektina (npr. citrusi, jabuka) može se koristiti za proizvodnju pektina. Ukoliko se trop želi iskoristiti za proizvodnju pektina onda ne bi trebalo koristiti enzime u procesu prerade.

Presovanje

Cilj ove operacije jeste odvajanje soka od čvrstih materija voća. Ovo je važna tehnološka operacija u proizvodnji soka jer od nje zavisi kvalitet i iskorišćenje soka, a time i ekonomičnost proizvodnje.

Postoje različite metode za izdvajanje soka: presovanje, ekstrakcija, centrifugalni postupak, reversna osmoza itd. Koji tip opreme će se koristiti zavisi od vrste voća, proizvodne linije i ekonomičnosti. Najčešće se koristi presovanje.

Presovanje podrazumeva primenu spoljašnje sile kako bi se stvorio pritisak i iscedila tečnost. Čvrsta materija (trop) se odstranjuje, a tečnost (sok) se prikuplja u posebnom sudu. Najvažniji parametar presovanja predstavlja količina dobijenog soka u odnosu na polaznu količinu sirovine (randman). Randman je u osnovi određen vrstom prese i kvalitetom i pripremom sirovine vrste voća, (stepena zrelosti, stepena usitnjenosti, toplotnog tretiranja, depektinizacije).

U industriji prerade voća koriste se kontinualne i semikontinualne prese. Kaša se može presovati hidrauličnom pak-presom, mehaničkom presom sa spiralnim transporterom ili hidrauličnom „Bucher-Gayer“ prsom. Za proizvodnju soka od jagodastog voća pogodne su prese tipa Willmes. Ove prese omogućavaju ekstrakciju bojenih materija a pored njih i ostalih sastojaka iz čvrstog dela tkiva, naročito iz pokožice. Pri izboru tipa prese prednost svakako imaju uređaji većeg kapaciteta sa kontinualnim radom.

Važno je da put od sitnjenja do presovanja bude što kraći i zatvoren, a voće prosovati u zatvorenom sistemu, kako bi se sirovina što manje izlagala vazduhu i izbegli oksidacioni procesi.

Semikontinualna horizontalna Buherova presa je danas vodeća u Evropi i kod nas. Ovaj tip prese se koristi za presovanje pre svega jabuka, a daje dobre rezultate i kod jagodičastog voća. Najčešći kapacitet je 5 t/h, a postoje i veće. Punjenje ove prese i sama operacija presovanja traju oko 90 minuta. Intenzitet presovanja je izrazito dobar jer se primenjuje visok pritisak, preko 200 bara.

Korpa za presovanje je hermetički zatvorena i u njoj se nalazi snop pravilno raspoređenih gumenih cevi na čijoj površini su ugrađeni žlebovi. Preko cevi su navučene tzv. čarape, odgovarajućeg poroziteta. Uloga snopa gumenih cevi je da spreči zbijanje mase prilikom presovanja, tj. da održi rastresitu drenažu mase u korpi i tako pospeši presovanje. Uloga čarapa na cevima je da procedi sok pre ulaska u žlebove pomoću kojih će sok da odlazi do sabirnog cevovoda, gde se iznosi iz prese.

Rad prese sastoji se od punjenja korpe i sabijanja napunjene mase, potom se prednja ploča vraća nazad, presa se razvlači, dopuni i opet masa sabija. Kod jagodastog i bobičavog voća, na kraju presovanja dozira se voda, radi ekstrakcije zaostalih šećera, bojenih i aromatičnih materija čime se postiže bolje iskorišćenje. Na kraju presovanja se obavlja automatsko pražnjenje prese, tj. odstranjivanje tropa, tako što se pomoću transportera trop iznosi na dodatni transporter pomoću koga se iznosi iz prostorije za presovanje, tj. objekta. Nakon pražnjenja presa se ponovo puni.

Prednosti ove prese su rad u zatvorenom sistemu, čime se umanjuje mogućnost pojave oksidacionih procesa, i veoma dobar učinak kod jabučastog voća. Kod jabuke u optimalnoj tehničkoj zrelosti, iskorišćenje je i do 75%, a kod dobro depektiniziranog jagodičastog, bobičavog i koštičavog voća do 80-85%.

Slabosti Buherove prese su: mali kapacitet, veliki utrošak električne energije i cena. Takođe, nepraktična je za manje količine prispelih sirovina. Ako presa ne radi punim kapacitetom, dolazi do oksidacije kaše. Nedostatak primene ovih presa je u tome da se dobija sok sa mnogo suspendovanih sitnih čestica voća pa je otežano bistrenje.

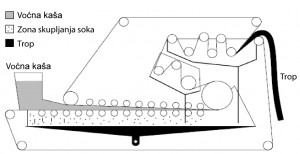

.

U novije vreme se u industriji sokova uvode trakaste kontinualne prese (kontinualno izdvajanje soka i uvođenje kaše). Pritisak za presovanje stvara se između dveju traka. Ove prese ne ostvaruju visoke pritiske i randman, ali obezbeđuju sok visokog kvaliteta. Sok se izdvaja u više faza i pri presovanju ne dolazi do pomeranja kaše čime se smanjuje količina taloga i olakšava se bistrenje tj. filtriranje soka. Na kraju presovanja kolač se odstranjuje sa trake, a traka u povratnom putu ispira vodom. Sok se preko sabirnih kanala odvodi u prihvatni bazen.

Kod trakastih presa randman od oko 70% se ostvaruje već za 5 minuta, dok čitav ciklus presovanja traje ukupno oko 10 minuta (Brajanoski & Brajanoski, 2004).

Prednosti primene trakastih presa su: kontinualan rad i veliki kapacitet (10-20 t/h), mala potrošnja energije i jednostavno rukovanje.

Nedostaci u radu ove prese su: mali randman (kod jabuka do 70%, a kod jagodastog, bobičavog i koštičavog voća je nešto viši). Ovaj nedostatak koriguje se ekstrakcijom tropine i zatim naknadnim presovanjem ovako ekstrahovane tropine Buherovom presom ili češće još jednom trakastom presom. Na ovaj način, dobijaju se dve vrste soka: sa prve prese i sa druge prese. Sok sa druge prese je siromašniji od prvog jer sadrži dosta vode. Ova dva soka se mešaju i postiže se randman do 80%.

Sok se od čvrste materije može razdvojiti i ekstrakcijom. Najpre se korišćenjem visoke temperature poveća propustljivost ćelijskih zidova, a zatim se ćelijska tečnost izdvaja uz pomoć vode. Količina difundovanih supstanci je u direktnoj proporciji sa koeficijentom difuzije i koncentracijom supstanci, i aktivnom površinom difuzije. Kako bi se povećao koeficijent difuzije i propustljivost ćelijskih zidova, ekstrakcija tečnosti putem difuzije se odvija na temperaturama 50–70oC (Horváth-Kerkai, 2006). Aktivna površina se može povećati sečenjem voća.

Tropina se iznosi iz fabrike traktorskim prikolicama ili se odlaže u specijalno izgrađene silose i naknadno iznosi iz fabrike.

Grubo čišćenje soka

Matični sok dobijen presovanjem sadrži dosta suspendovanih čestica i mehaničke nečistoće, pa se pre dalje obrade i skladištenja mora grubo bistriti.

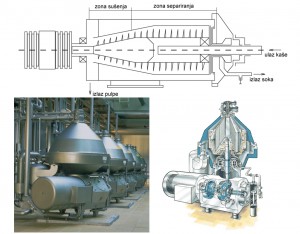

Suspendovane čestice se iz soka odstranjuju primenom centrifugalne sile. U industriji se za grubo bistrenje matičnih sokova (suspenzija) koriste centrifugalni separatori – centrifuge sa automatskim pražnjenjem. Vestfalija je jedan od najpoznatijih proizvođača centrifugalnih separatora. Ovaj separator radi kontinualno i pri 4.000 – 6.000 o/min efikasno izdvaja najveći deo nečistoća, tako da ostaje najviše 0,1-0,1% najfinijih suspendovanih čestica voćnog tkiva (Niketić-Aleksić, 1988).

Posle centrifugisanja sok može, posle pasterizacije, da se lageruje u vidu matičnog soka i do momenta upotrebe tj. finalizacije čuva u cisternama pod aseptičnim uslovima.

Termička obrada matičnog soka

Matični sok se pasterizuje kratkotrajnim zagrevanjem u toku nekoliko sekundi na temperaturi oko 90°C (Niketić-Aleksić, 1988). Ovim kratkotrajnim zagrevanjem redukuje se broj mikroorganizama, inaktiviraju pektolitički enzimi dodati soku radi depektinizacije i koagulišu proteinski sastojci soka što olakšava naredne operacije bistrenje i filtriranje. Dejstvo visoke temperature mora biti kratkotrajno zbog njenog degradacionog efekta na boju voća i zbog precipitacije (taloženja) proteina.

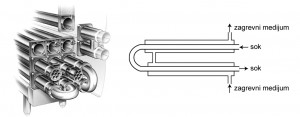

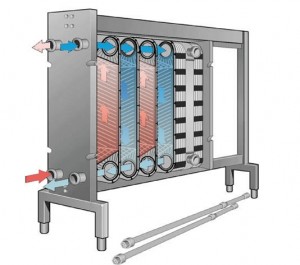

Matični sokovi se pasterizuju u pločastim razmenjivačima toplote. Pločasti razmenjivač toplote sastoji se od pravougaonih reljefnih ploča od nerđajućeg čelika. Slaganjem ploča između njih se formira uzan prostor kroz koji struji medijum, a u svakom uglu se formira otvor za ulaz i izlaz soka, odnosno zagrevnog i rashladnog medijuma. Proticanje soka i rashladnog/zagrevnog medijuma je uvek takvo da uvek sa jedne strane ploče protiče sok a sa druge rashladni/zagrevni medijum. Velika površina ploča i tanak sloj kroz koji protiče medijum omogućuju brzo zagrevanje do potrebne temperature.

Ovi uređaji imaju tri sekcije i to za: predgrevanje, održavanje temperature i hlađenje. Radi ekonomičnijeg rada u sekciji za predgrevanje sok se zagreva termički obrađenim sokom koji se istovremeno hladi. U zavisnosti od potrebe svaka sekcija može da se, dodavanjem ili skidanjem ploča, poveća, smanji ili da se potpuno isključi. Kao najpogodniji zagrevni medijum koristi se topla voda ili pregrejana vodena para, što omogućava postizanje temperature više od 100°C.

Bistrenje

Isceđeni voćni sokovi su obično zamućeni, usled prisustva biljnih ostataka koji nisu rastvorljivi u vodi (vlakana, celuloze, hemiceluloze, protopektina, skroba i masti) i koloidnih makromolekula (pektina, proteina, rastvorljivih delova skroba, određenih polifenola i njihovih oksidisanih ili kondenzovanih derivata). Ove fino dispergovane supstance pri proizvodnji bistrog soka moraju biti delimično ili potpuno eliminisane kako bi se izbeglo naknadno zamućivanje i taloženje i kako bi se povećale čulne karakteristike (ukus, miris, i boja).

Sok se može bistriti fizičko-hemijskim i mehaničkim postupcima ili kombinacijom ovih postupaka. U praksi se najčešće koristi kombinacija fizičko-hemijskih i mehaničkih metoda te se bistrenje sastoji u hidrolizi makromolekularnih jedinjenja i taloženju svih sastojaka koji uslovljavaju mutnoću. Pri bistrenju nastaju složeni agregati makromolekula koji ne mogu da se održe u suspenziji već se izdvajaju taloženjem.

Optimalna temperatura za kvalitetno bistrenje soka je 48°C, uz vreme trajanja bistrenja od jedan sat. Više i niže temperature ne daju zadovoljavajuće rezultate bistrenja ni u pogledu smanjenja vremena bistrenja, niti potrebne količine preparata za bistrenje (Vasilišin & Grubačić, 2003).

Depektinizacija matičnog soka

Tokom procesa bistrenja soka, takozvani zaštitni koloidi (pektini, skrob, arabani, proiteini) moraju biti razloženi, pošto oni sprečavaju formiranje agregata dispergovanih čestica i njihovo taloženje. Hidrolizom ovi makromolekuli gube svojstvo zaštitnih koloida, usled čega se oslobađaju dispergovane čestice i omogućava njihovo taloženje.

Pored ovoga primarnog cilja depektinzacija ima i drugih pratećih pozitivnih efekata na proizvodnju soka. Sastojci koji nastaju kao rezultat hidrolize pektina, kao što je galakturonska kiselina, ostaju u soku što doprinosi da sok zadrži u većoj meri „punoću“. Hidrolizom pektina opada viskozitet soka i stvara se manja količina taloga te se olakšava naredna operacija filtriranja soka.

Potrebna količina enzimskih preparata zavisi, pored sadržaja pektinskih materija, i od toga da li se upotrebljava samo enzimski preparat ili se dodaje u kombinaciji sa drugim sredstvima za bistrenje. Potrebna količina pektolitičkog preparata se tačno određuje probom u laboratoriji i to za svaku partiju soka posebno. Bistrenje ovim preparatima traje 1 do 2 sata, na temperaturi oko 50oC (Horváth-Kerkai, 2006).

Sok se depektinizuje u sudovima od nerđajućeg čelika sa ugrađenim mešalicama. Baterija od tri suda jednake zapremine omogućava kontinualnost procesa bistrenja, jer se naizmenično jedan prazni, drugi puni dok se u trećem bistri sok.

Na kraju procesa kvalitativni test na pektine (etanolni test) mora biti negativan. Kod proizvodnje bistrog soka od jabuke posebna pažnja se mora obratiti na hidrolizi skroba i arabana kod proizvodnje bistrog soka od jabuke.

Fizičko-hemijsko bistrenje (taloženje)

Tokom ovog postupka koriste se razna hemijska jedinjenja. Delovanje neorganskih jedinjenja zasniva se na aktivnosti njihove površine i naelektrisanju. U procesu bistrenja voćnih sokova se koriste bentonit i silicijumske kiseline (dijatomejska zemlja). Pored njih u procesu bistrenja koriste se i želatini i tanin.

Bentonit je vulkanskog porekla i pripada grupi montmorilonita. Poseduje veliku površinu i gustinu, a njegove negativno naelektrisane čestice snažno privlače pozitivno naelektrisane proteine. Silicijumska kiselina predstavlja negativno naelektrisan koloidni rastvor. Obično se kombinuje sa drugim jedinjenjima koja pomažu bistrenje ili sa delovanjem enzima. U slučaju enzimskog razlaganja pektina, silicijumska kiselina se dodaje u sok zajedno sa enzimom. Želatin je jedinjenje proteinske osnove koje služi za bistrenje, a koje taloži negativno naelektrisane čestice (polifenole, razloženi pektin). Želatin se često kombinuje sa taninom, koji reaguje sa proteinskim molekulima. Polivinilpolipirolidon je prah rastvorljiv u vodi koji pre svega privlači i taloži polifenole. Koristi se za uklanjanje tamne boje soka jabuke u postupku kada se kaša jabuke enzimatski obrađuje.

Suspendovane čestice, po obavljenom hidrolitičkom postupku, talože se dodavanjem želatina. Želatin sa taninom formira kompleks „tanin-želatin“. Kompleks nastaje usled električnog pražnjenja negativno naelektrisanog tanina i pozitivno naelektrisanog želatina. Neutralni kompleks tanin-želatin ne predstavlja više stabilnu fazu i polako se taloži remeteći ravnotežu čitavog sistema. Taložeći se ovaj kompleks povlači sa sobom i ostale čestice što olakšava bistrenje. Da sok ne bi izgubio na ukusu odstranjivanjem tanina koji se veže sa želatinom, može se pre početka bistrenja dodati nešto taninske kiseline.

Potrebna količina želatina kao i tanina određuje se probom u laboratoriji. U praksi se pokazalo da se potrebna količina želatina kreće najčešće između 0,02 i 0,03%. Pri dodavanju želatina potrebno je voditi računa da se ne doda više želatina nego što je potrebno. U slučaju da želatin ostane slobodan, kao višak, sok će se vrlo teško bistriti, filtriranje će biti otežano, a i kasnije u soku se može pojaviti zamućenje. Ako se soku dodaje tanin, onda se najpre doda rastvor tanina, sok dobro promeša i tek posle nekoliko minuta dodaje se rastvor želatina, uz intenzivno mešanje.

Pored želatina, radi potpunijeg i bržeg taloženja, u praksi se gotovo redovno koristi i bentonit. Ova kombinacija daje vrlo dobre rezultate. Preparat mora da bude potpuno čist, bez ikakvog mirisa koji bi mogao da se prenese na sok. Bentonit (klarol) osim što ima veliku specifičnu težinu, negativno je naelektrisan pa u dodiru sa pozitivno naelektrisanim katjonima metala gubi naelektrisanje i vrlo brzo se taloži ostavljajući kristalno bistar sok. Ova reakcija neutralizacije-električnog pražnjenja bentonita može da se obavi i sa želatinom. Bentonit se suspenduje u vodi ili bistrom soku i suspenzija se dodaje uz intenzivno mešanje. Najčešće je potrebno 700 do 1.500 g/t soka (Niketić-Aleksić, 1988). Tačno potrebna količina se i u ovom slučaju određuje prethodnom probom u laboratoriji.

Filtracija

Ovom operacijom se odstranjuju sve čestice koje sok čine mutnim i nisu se izdvojile u talog pri bistrenju čime se dobija potpuno bistar sok. Ukoliko su bitrenje i filtracija pravilno obavljene naknadno u toku skladištenja soka ne dolazi do izdvajanja taloga ili pojave opalescencije. Prethodno skladišten matični sok bistri se i filtrira neposredno pred punjenje soka u ambalažu.

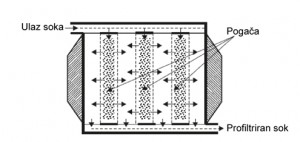

Za filtriranje voćnih sokova najviše se koriste: ramsko-pločasti, ramsko-naplavni i vakuum filtri.

Ramsko-pločasti filtri se sastoje od ramova poređanih jedan uz drugi, sa ulošcima između njih, od različitih poroznih materijala. Primenjene ploče moraju biti visokog kvaliteta kako bi filtracija bila efikasna kvalitetna. Ploče se razlikuju prema poroznosti. Primenom EK ploča postiže se hladna sterilizacija soka. Veoma je bitno da primenjeni pritisak u toku procesa bude ravnomeran i stalan jer se samo na taj način obezbeđuje kvalitetna filtracija i ploče štite od oštećenja.

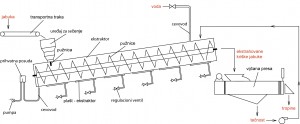

Ramsko-naplavni filtri (slika 11) pored filtar ploča koriste se i pomoćna sredstva za filtraciju. Filtracioni sloj se dobija naplavljivanjem filtra sa kiselgurom ili perlitom. Dodavanjem pomoćnih sredstava povećava se brzina filtracije i propusna moć filtra, jer ona daju dobru poroznost. Ovi filtri koriste tzv. KG ramove i mrežaste ploče, između kojih se stavljaju odgovarajući ulošci. Infuzorijska zemlja se dodaje u količini od 150 do 400 g na 1 m2 površine filtra. Radni pritisak filtracije se kreće od 1 do 3 bara. Pritisak se ostvaruje pumpom.

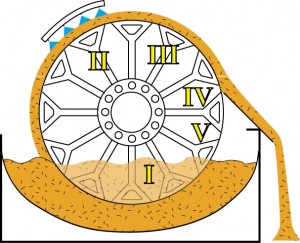

Vakuum-rotacioni filtri imaju kontinualan rad što je njihova osnovna prednost u odnosu na ramske filtere. Sastoje se od bubnja uronjenog u sok koji rotira i u toku rotiranja mu se sa površine skida pogača čime je obezbeđen kontinualan rad. U unutrašnjosti bubnja je vakuum koji predstavlja pogonsku silu filtracije.

Vakuum rotacioni filter: I- zona formiranja kolača, II- zona pranja kolača, III- zona sušenja, IV- zona uklanjanja kolača, V- zona čišćenja tkanine

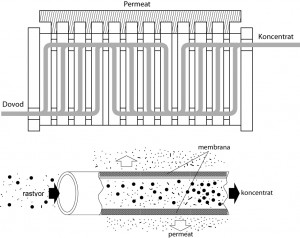

U novije vreme ovaj klasični postupak bistrenja sve više se zamenjuje membranskim postupcima: mikrofiltracijom i ultrafiltracijom. Ove tehnike omogućavaju istovremeno bistrenje i filtraciju. Kako bi se produžila aktivnost membrane obično se pre same filtracije sok tretira enzimima.

U uređajima za ultrafiltraciju membranski proces razdvajanja suspenzija se odvija na membranama čija se poroznost kreće od 1-20 nm uz pritisak od oko 10 bar, gde se kao predfilter koristi mikroporozna membrana. Danas sve savremene linije za proizvodnju soka i koncentrata jabuke daju prednost UF uređajima, jer je dokazano da oni bitno utiču na očuvanje nutritivnih i senzornih karakteristika dobijenog soka (Brajanoski & Brajanoski, 2004).

Primena membranskih procesa ima niz prednosti (Vukosavljević, 2008):

- randman na polaznu količinu soka iznosi i do 99%, u odnosu na 93-94% kod klasičnog bistrenja,

- kraće vreme trajanja postupka,

- ušteda u radnoj snazi i energiji,

- nisu potrebni uređaji i sudovi za bistrenje i filtraciju,

- ne postoji opasnost od preteranog i nedovoljnog bistrenja,

- dobijeni sok je mikrobiološki potpuno stabilan,

- nema otpadnih voda zagađenih organskim materijama i sredstvima za bistrenje i filtraciju,

- manja cena gotovog proizvoda,

- visoka automatizacija i kontrola procesa.

Od nedostataka mogu se navesti samo: relativno visoki investicioni troškovi i koncentraciona polarizacija na membranama.

Korekcija

Voćni sok se koriguje samo ako je to potrebno radi poboljšanja ukusa ako sama sirovina prirodno nema ogovarajući odnos šećera i kiselina. Dodavanje šećera i kiseline u isti voćni sok nije dozvoljeno.

Prema Pravilniku o kvalitetu voćnih sokova, koncentrisanih voćnih sokova, voćnih nektara, voćnih sokova u prahu i srodnih proizvoda, Službeni list SRJ 33/95 sok se može korigovati dodavanjem neophodne količine šećera ili kiselina da bi se postigao harmoničan odnos. Prema našem Pravilniku maksimalno dozvoljena količina dodatog šećera je 15g/1000g. Ako se dodaje veća količina (maksimalno 100 ili 200 g zavisno od vrste soka) na deklaraciji mora stojati oznaka „zaslađen“. Dodavanje šećera i kiselina u isti voćni sok nije dozvoljeno. Dodata kiselina takođe se mora deklarisati oznakom „sa… kiselinom“.

U proizvodnji voćnog soka mogu se upotrebiti: polubeli šećer, beli šećer, ekstra beli šećer, monohidrat dekstroza, anhidrovana dekstroza, sušeni glukozni sirup i fruktoza. Kao zaslađujuće sredstvo obično se dodaje saharoza, a u slučaju soka namenjenog dijabetičarima sorbitol. Za povećanje kiselosti pogodne su limunska i jabučna kiselina.

Neposredno pred punjenje soku može da se doda i izvesna količina vitamina C. Maksimalno dozvoljena količina dodatog vitamina C Pravilnikom o kvalitetu i uslovima upotrebe aditiva u namirnicama i o drugim zahtevima za aditive i njihove mešavine, Službeni list SCG 56/2003 nije određena.

Popravka ukusa, dodatkom zaslađujućih sredstava a po potrebi i kiselina, je neophodna operacija za svo jagodasto voće, dok korekcija soka od jabuka nije dozvoljena. Zbog vrlo izraženog mirisa kao i velikog sadržaja bojenih materija, sok crne ribizle zahteva i razblaživanje vodom, pored dodavanja šećera. Sličan postupak se primenjuje i za borovnicu. Zbog velikog sadržaja kiselina a nedovoljno šećera, sok višnje se obavezno koriguje. S obzirom na veći sadržaj suve materije korekcija se obavlja razblaživanjem vodom uz dodatak šećera. Treba voditi računa da voda bude u tehnološkom i bakteriološkom pogledu ispravna, zdrava i ne suviše tvrda.

Sadržaj rastvorljivih supstanci propisan je za svaku vrstu voćnog soka posebno i kreće se oko 10% (bez dodatog šećera). Suva materija korigovanog soka ne sme biti manja od 12% (Pravilnik o kvalitetu voćnih sokova, koncentrisanih voćnih sokova, voćnih nektara, voćnih sokova u prahu i srodnih proizvoda, 33/95). Indeks slasti je različit i određuje se za svaki sok posebno ali se najčešće kreće u granicama od 13 do 18.

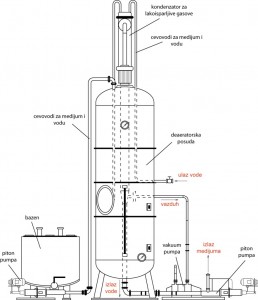

Deaeracija

Usled oksidativnih procesa sok gubi neke vredne sastojke ili dobija tamniju boju. Da bi se ova pojava sprečila ili suzbila iz soka se uklanja jedan deo vazduha, odnosno kiseonika. Deaerator se sastoji od jedne komore pod vakuumom u kojoj se sok raspšuje. Sok se deaeriše na temperaturi 40 do 50°C, pod vakuumom, u trajanju od 2 do 3 minuta. Uspešnost deaeracije zavisi od stepena raspršivanja, temperature, pritiska pri ulazu i izlazu soka, visine vakuuma, zapremine komore i dužine padajućeg filma, vremena deaerisanja itd.

Uklanjanjem vazduha postiže se bolja razmena toplote pri pasterizaciji i veća stabilnost soka. Ipak, deaeracijom se mogu postići i negativni efekti, jer se zajedno sa vazduhom gube i neke aromatične materije, usled čega sok gubi na mirisu.

Pasterizacija

Voćni sokovi konzervišu se isključivo fizičkim postupcima primenom visokih temperatura (pasterizacijom). Bistri sokovi mogu se pasterizovati u kontinualnom postupku u pločastim ili cevastim razmenjivačima toplote ili nakon punjenja u boce u tunelskom pasterizatoru. Povoljnija je pasterizacija u protoku jer je u tom slučaju sok kratkotrajno izložen delovanju visokih temperatura.

U slučaju korišćenja tunelskih pasterizatora, sok se zagreva na 82–85oC, puni u boce, zatvara i zatim pasterizuje prema režimu 84–88oC / 15–45 minuta u zavisnosti od veličine pakovanja (Horváth-Kerkai, 2006). Nakon tretmana povišenom temperaturom proizvodi se hlade do sobne temperature, etiketiraju i skladište u sekundarnu ambalažu.

Aseptični postupak je mnogo bolji za očuvanje kvaliteta voća. U ovom slučaju se sok pasterizuje u protoku u zatvorenom sistemu prema režimu 100-110oC tokom 0,5–1 min (Horváth-Kerkai, 2006). Nakon pasterizacije sok se hladi u uslovima u kojima ne može doći do mikrobiološke infekcije, i na kraju se puni u prethodno sterilisanu ambalažu (doy-pak, tetra-pak).

Sok može da se konzerviše i hladnim postupkom, primenom ramsko-pločastih filtera sa EK pločama. EK filtri su napravljeni od specijalnih azbestno-celuloznih ploča poroziteta 1 µm. Ovaj porozitet obezbeđuje dosta dobro zadržavanje kvasaca, ali ne i bakterija (Niketić-Aleksić, 1982). Zbog toga je ovaj način konzervisanja relativno ograničen i zahteva obično nisku temperaturu skladištenja soka kako bi se produžila održivost. Ovako konzervisan sok se obavezno puni u aseptičnim uslovima, kako bi se izbegla naknadna kontaminacija. EK filtracija se retko primenjuje kao isključivi način konzervisanja.

Punjenje

Matični sok se do finalizacije aseptično puni i skladišti u cisternama od 20-30 t. Skladištenje se izvodi u dve faze. U prvoj fazi peru se i sterilišu cisterne, cevovodi i pasterizatori i kompletna instalacija, a u drugoj fazi sok puni u cisterne pod aseptičnim uslovima i skladišti. Matični sokovi se skladište na temperaturi od -2 do +2°C ili najviše do 8°C (Niketić-Aleksić, 1988).

Pasterizovan sok se obično topao puni u ambalažu. Temperatura soka u momentu punjenja ne bi smela da je ispod 80°C, kako bi se obezbedila sterilnost (Niketić-Aleksić, 1988). U slučaju da su obezbeđeni aseptični uslovi, nije nužno da sok bude vruć pri punjenju.

Za pakovanje sokova najčešće se koristi ambalaža od kombinovanih materijala (karton, plastika, metal) u obliku kutija (hipa, brik). Pored kombinovanih materijala za pakovanje voćnih sokova koriste se još i PET ambalaža, staklo, metal i drugi ambalažni materijala ali u znatno manjem procentu nego kombinovani (tabela 2).

Tabela 2. Učešće pojedinih materijala za pakovanje u industriji voćnih sokova (www.aijn.org)

| Tip ambalaže | Udeo (%) |

| Kombinovana ambalaža | 69,2 |

| PET | 16,6 |

| Staklo | 11,9 |

| Metal | 0,7 |

| Ostali | 1,6 |

Kao ambalaža za voćne sokove koriste se i staklenke različitih oblika i veličina. Boce od zelenog i mrko obojenog stakla su se pokazale bolje za očuvanje boje. Boce se pre punjenja peru u uređaju za kontinualno pranje boca toplom vodom, rastvorom NaOH ili deterdžentom. Nakon pranja obavezno je ispiranje boca i vizuelna kontrola. Sok se puni u oprane još tople boce, kako bi se smanjila temperaturna razlika i izbeglo pucanje boca. Boce se zatvaraju krunskim zatvaračima ili zatvaračima sa navojem, koji se prethodno sterilišu.

Kao sekundarna ambalaža za pakovanje sokova koriste se plastične gajbe, kartonske kutije, ili podlošci od kartona obavijeni termoskupljajućom folijom.

Skladištenje

Sok razliven u ambalažu čuva se do isporuke u hladnom, suvom i tamnom prostoru, na sobnoj temperaturi.

U toku skladištenja mogu se javiti neželjene promene soka kao što su smanjivanje sadržaja vitamina, promena boje i ukusa. Temperatura skladištenja je glavni faktor koji utiče na ove promene. Što je temperatura skladištenja viša negativne promene su izraženije. Pored snižene temperature i odstranjivanje rastvorenog kiseonika iz soka pre termičkog tretmana ima pozitivan efekat na održivost ukusa tokom skladištenja soka.

Prema definiciji datoj u Pravilniku o deklarisanju i označavanju upakovanih namirnica (“Sl. list SCG”, br. 4/2004, 12/2004 i 48/2004) rok upotrebe namirnica je datum do kog namirnica zadržava svoja specifična svojstva, ako je uskladištena i čuvana na odgovarajući način. Rok upotrebe namirnice određuje sam proizvođač i većina proizvođača deklariše rok upotrebe bistrog voćnog soka do godinu dana.

Literatura

- Brajanoski, B., & Brajanoski, D. (2004). Nove tehnologije u proizvodnji koncentrisanog soka jabuke. Časopis za procesnu tehniku i energetiku u poljoprivredi / PTEP , 87-89.

- Horváth-Kerkai, E. (2006). Manufacturing Fruit Beverages. U Y. H. Hui, Handbook of Fruits and Fruit Processing (str. 205). Iowa, USA: Blackwell Publishing.

- Lozano, J. E. (2006). Fruit manufacturing. United States of America: Springer Science.

- Niketić-Aleksić, G. (1988). Tehnologija voća i povrća. Beograd: Poljoprivredni fakultet.

- Pravilnik o kvalitetu voćnih sokova, koncentrisanih voćnih sokova, voćnih nektara, voćnih sokova u prahu i srodnih proizvoda . (33/95).

- Vasilišin, L., & Grubačić, M. (2003). Uticaj različitih načina bistrenja na kvalitet koncentrovanog soka od jabuke. Jugoslovensko voćarstvo , 163-167.

- Gvozdenović, D., Vračar, L., & Tepić, A. (2006). Berba, čuvanje i tehnologija prerade voća. Voćarstvo , 237-244.

- Sandhu, K. S., & Minhas, K. S. (2006). Oranges and Citrus Juices. In Y. H. Hui, Handbook of Fruits and Fruit Processing (p. 679). Iowa, USA: Blackwell Publishing.

- Vukosavljević, P. (2008). Bistrenje i koncentrisanje voćnih sokova primenom membranskih separacionih procesa. Beograd: Zadužbina Andrejević.

- European Fruit Juice Association. (2008). Preuzeto sa www.aijn.org.

- Mirković, M. (2007). Privredna komora Srbije. Preuzeto sa www.pks.rs.

- Niketić-Aleksić, G. (1982). Tehnologija voća i povrća. Beograd: Poljoprivredni fakultet.

- Pravilnik o deklarisanju i označavanju upakovanih namirnica. (“Sl. list SCG”, br. 4/2004, 12/2004 i 48/2004).

- Šulc, D., Ćirić, D., Vujičić, B., Bardić, Ž., Curaković, M., & Gvozdenović, J. (1976). Tehnologija proizvodnje bistrih i kašastih koncentrata od voća i povrća. Novi Sad: Tehnološki fakultet.

- Gavarić, D. Đ. (1995). Principi membranske filtracije sa primenom u tehnologiji mleka. Novi Sad: Tehnološki fakultet.

- Tucker, G. S. (2003). Food biodeterioration and methods of preservation. U M. J. Kirwan, D. McDowell, & R. Coles, Food Packaging Technology. London: Blackwell Publishing.

- Izvor: www.tehnologija hrane.com